1. What is hydrogen bond?

Hydrogen bonds (H-bonds) is a very basic knowledge of chemistry, and it is quite familiar to chemist. However, it could be a bit strange to somebody who did not study chemistry or not much interested in chemistry. So, I would like to have a quick mention of it.

H-bonds are an electrostatic interaction between H atom, which is attached to an electronegative atom (i.e., N or O) in a molecule and a lone pair of electrons on an electronegative atom (e.g., N, F, O) in another molecule. H-bonds exist in a pure polar liquid such as water, alcohols, and carboxylic acid or in a polar solution such as a mixture of water and alcohols, water and amine or alkanolamines.

2. What are the effects of H-bond and molecular weight to physical properties of compounds?

H-bonds are used to explain the different boiling point of many compounds. For a compound, which exists H-bond, it needs larger energy to break those H-bonds. Therefore, the molecules are freely evaporated from solution into gas phase. H-bonds are effective to distinguish the boiling point difference between polar and non-polar compounds. For instance,

To explain the boiling points of isomers, molecular weight is a key factor. It is also used to explain the increase of boiling points with the rise of molecular weight (most of the cases). This is related to the knowledge of van der waals force, which is also the intermolecular force, but it is weaker than H-bond. For example, the boiling point of methyl diethanolamine (MDEA) is 2470C lower than that of n-butyl diethanolamine (2790C) because the molecular weight of MDEA is smaller.

H-bonds and van der waals force are intermolecular force, so in case the intermolecular force is strong, the boiling point of the substance will be relatively high. For example, MEA has boiling point ~ 1700C much lower than DEA (boiling point ~ 2710C). DEA possesses 1 -NH2 group + 2 –OH groups, and its molecular is also bigger than MEA. As a result, DEA has higher boiling point, it means its evaporation at room temperature is also lower than MEA. This will be discussed later in MWF application.

3. The influences of H-bonds and molecular weight in MWF Additive Selection

3.1. CNC Machining MWF formulation

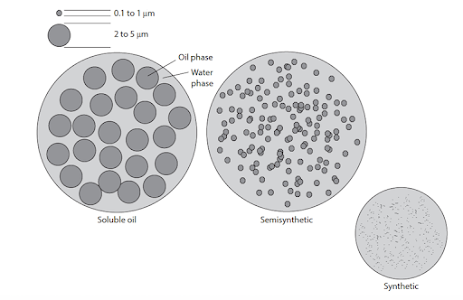

In this part, I prefer talking of Soluble Oil and fully synthetic MWF. Semi-synthetic MWF needs to discuss alone in a different topic.

3.1.1 Soluble Oil

For Soluble Oil Package, it depends on mindset of each region; formulators will use different emulsifier system to make the commercial packages. There are some players in APAC region such as: Italmatch, Additin Chemie-Luers, Clariant, BASF (already stopped production of Irgamulse 6070S/6070 in India), Kusa, Lanxess (already sold to a company in Thaidland). Those packages are made from very basic components such as: sodium petroleum sulfonate, long-chain tall oil fatty acid alkanolamide, fatty acid monoethanolamide ethoxylate, fatty alcohol ethoxylate, PIBSA,…

I think of concentrate emulsification rate and H-bonds many times, and I realized there is a correlation between emulsification rate and H-bonds (beside hydrotropic property). To enhance emulsification rate of concentrate, choosing an additive component (emulsifier in this case), which can have stronger intermolecular interaction with water, can enhance emulsification rate. For example, fatty alcohol ethoxylate can help to assist the blooming rate of concentrate in water. The higher EO content, the concentrate should be easily emulsified. The higher EO groups in the emulsifier structure help the emulsifier interact more with many water molecules, to form H-bonds. Thus, it can assist the whole system (emulsifiers + base oil) is emulsified quickly in water. However, higher EO content can cause higher foam in the coolant during operation.

pH buffer is another important parameter in soluble oil. The pH value of the fluid has an effect on long-lasting corrosion protection and resistance of bacteria growth. For example, MEA is a stronger base than DEA since it is primary amine, but DEA has stronger intermolecular force than that of MEA. As a result, the formulation using MEA will provide better corrosion protection for ferrous alloys after dilution, but that performance will deteriorate later. In contrast, although DEA (secondary amine) cannot provide the great corrosion prevention after dilution, yet the pH of the fluid will be much more stable than MEA. Therefore, the formula with DEA could be better for coolant because it provides more stable buffer ability, which can also help the fluid be against microorganism growth. This example indicates that the intermolecular forces (i.e., H-bonds and van der waals forces) is completely crucial factor for selection of alkanolamine even though Cu corrosion, Cobalt leach, Al stains are other concerns of the formulators.

3.1.2 Fully-synthetic MWF

Cloud Point and Solubility of PAGs are influenced by H-bonds

The common products are used in fully synthetic MWF is PAGs which contains EO and PO in the molecules. Knowing that while PO groups provide lubricity, EO groups make the molecule water-soluble since they can form H-bonds with water molecules. EO groups demonstrates outstanding hydrophilic ability in an aqueous solution to form its coil shaped meander structure (Figure 2). The increases of EO groups cause the rise of molecular cloud point. Since H-bonds are stronger than van der waals force and weaker than covalent bond, H-bonds are easily broken by heat. When the solution temperature rise, H-bonds between PAGs and water starts to be gradually dissociated. When the solution changes rom transparent into translucent, we can recognize that temperature is cloud point.

Cloud points of PAGs and EO-PO surfactants reflect the temperature change of molecular HLB. This HLB value is affected by hydrophlic and lipophilic groups in the structure. The hydrophilic groups (EO groups) formed hydrogen bonds with water molecules, and they be easily inffluenced by water-soluble salts, polyols, polyols-ethers. That inffluence is not negligible when the solubility of nonionic surfactants and PAGs are the key factors. Therefore, if the formulators can understand those effects, they can apply them for formulation development.

What happens at cloud point of PAGs? Since the temperature between cutting tool and metal parts can reach up to 10000C, which is much higher than cloud points of PAGs.

Thus, PAGs turn into water-insoluble and provide lubricity at the contact point between tools and metal parts. When the fluids flow away that point, the temperature will decrease. Thus, PAGs start to be water-soluble again. We can say that formation of H-bonds between PAGs and waters are reversible during machining. That is also the reason why formulators prefer high cloud point PAGs (also expensive) to formulate their fully synthetic MWF. Although PAGs are effective to provide excellent lubricity, they also cause foam issues with high content of EO (higher cloud point). Formulators also look for other PAGs replacement to use in their formula.

Sulfurized Fatty Acid (S-FA) for EP Performance Improvement

Knowing that S-FA is oil-soluble, but it is water-soluble when neutralized by alkanolamines or basic agents. That is because when carboxylic functional group (-COOH) in the S-FA is turned into carboxylate (-COO-), its molecules will form H-bonds with waters (hydration). The existence of Sulfurized fatty carboxylate in fully synthetic MWF provide EP to lubricate the tools and work pieces.

One of the drawbacks of S-FA is hardwater tolerance. It is similar to fatty acid and tall oil fatty acid which are quite sentitive to Ca and Mg ions, so it needs to comine with some fatty ethoxylate carboxylic acid to avoid formation of Ca and Mg soaps which is water-insoluble.

3.2. CNC Machining in Closed Environment with Air Conditioning

This is a very special case where selection of additive components may affect the smell in working environment due to the evaporation of lubricant additive having small molecular weight. I had an experience with a formula using MEA in the formula and the end-users used the fluid in closed workshop with the air conditioning. There is nothing to say if they placed the CNC machine in opened area. However, in the closed area, MEA are easily vaporized into the air. So, the CNC operators keep complaining because of the smell in the working area.

- To be continued...