Lời nói đầu: Trong mục này mình sử dụng rất nhiều thuật ngữ chuyên ngành cho mảng dầu cắt gọt, một số thuật ngữ nếu dịch sang tiếng Việt thì mình cũng không biết dịch thế nào nên mong mọi người thông cảm. Thêm vảo đó, trong bài viết này sử dụng một số từ ngữ chuyên về Hoá, nhìn nhận một sản phẩm như là một đối tượng nghiên cứu của Hoá Keo, do đó người đọc nên có một số kiến thức nền về Hoá Keo để có thể nắm được nội dung của bài viết. Bài viết cũng thích hợp cho các bạn sinh viên học ngành hoá - có đam mê về hoá công nghiệp và ứng dụng của Hoá keo.

Bài viết có tham khảo một số hình ảnh từ quyển "Dầu cắt gọt kim loại" của Jerry P. Byers tái bản lần thứ ba và hình ảnh trích từ bài báo của Professor De-Hao Tsai https://bit.ly/3H9kPCp

Writer: Steven Nguyen

Sự phân biêt dầu neat oil và water-based MWF thì rất dễ dàng hầu như ai cũng đều có thể phân biệt. Tuy nhiên, khi đi sâu phân tích về dầu cắt gọt pha nước, sẽ có một số khái niệm thường bị nhầm lẫn ở đa số đơn vị pha chế dầu nhờn. Cụ thể là gì? Trong nội dung bài viết này tác giả sẽ đề cập để mọi người có thêm một ý niệm về sự nhầm lẫn này và cùng nhau thảo luận nhé.

1. PHÂN LOẠI DẦU CẮT GỌT THEO CÁCH CHÚNG TA ĐANG ĐƯỢC TRAINING

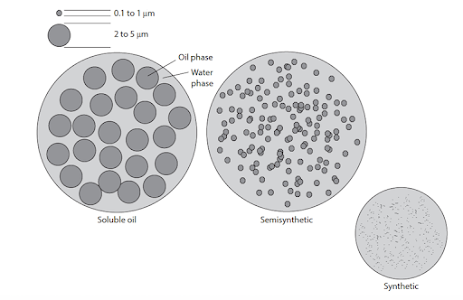

Thông thường, có 03 loại dầu cắt gọt là soluble oil, semi-syn và fully-syn và có một vài cách để phân biệt như sau:

- Phân loại dựa vào kích thước hạt nhũ (phản ánh bởi khả năng cho ánh sang truyền qua): dầu soluble oil sẽ có màu trắng sữa, dầu semi-syn có màu từ trong mờ đến trong suốt và dầu fully-syn thì 100% trong suốt như nước (Xem Figure 1)

- Phân loại vào hàm lượng “dầu gốc khoáng”: soluble oil chứa từ 70-85% dầu gốc khoáng, semi-syn chứa khoảng 15-30% hoặc 30-50% dầu gốc khoáng, và dầu gốc fully-syn chứa 0% dầu gốc khoáng.

Figure 2: Dầu cắt gọt semi-syn (hàm lượng dầu thấp)

2. DẦU CẮT GỌT FULLY SYNTHETIC PHA NƯỚC CÓ THẬT SỰ TRONG SUỐT?

Nếu phân biệt dầu fully-syn không chứa dầu gốc khoáng, thì nghĩa là dầu cắt gọt tổng hợp có thể chứa dầu gốc tổng hợp (PAO, tri-esters hoặc mono- và di-esters). Nói đến đây sẽ có vấn đề để bàn luận rồi đây. Việc sử dụng PAO hoặc esters vào trong công thức dầu cắt gọt tổng hợp có thể hoàn toàn nhũ hoá các loại dầu này trở thành dạng vi nhũ hay không? Hay khi hoà tan chúng vào nước vẫn sẽ tạo ra hệ nhũ tương trắng sữa?

Trước khi đi sâu vào bàn luận vấn đề này, đề nghị mọi người lục lại tất tần tật các tài liệu training của hãng (AFTON cũ, LUBRIZOL, ITALMATCH) hay các sách khác có liên quan. Đọc lại thật kỹ cách mà hãng hay sách giới thiệu về 03 loại dầu cắt gọt pha nước nhé.

Theo chương 7 “The chemistry of Metal working fluid” được viết bởi Neil M. Canter trong quyển “Dầu cắt gọt kim loại” của Jerry P. Byers tái bản lần thứ ba, dầu cắt gọt tổng hợp pha nước được chia nhỏ thành 02 loại như sau:

- Solution synthetic fluid

- Emulsified synthetic fluid

2.1.

Solution synthetic fluid có tác dụng làm mát và chống gỉ, thường dùng chính cho quá trình mài. Chúng tan 100% trong nước để tạo thành một dung dịch đồng nhất và không tồn tại bề mặt phân cách giữa chất tan (solution synthetic fluid) và dung môi (nước). Nghĩa là khi hoà tan vào nước chúng tạo thành “một dung dịch thật”, do bản chất bên trong chúng không chứa mineral oil.

Một ví dụ điển hình cho dầu cắt gọt tổng hợp này gồm: Nước + NaNO2công thức cơ bản nhất của dầu cắt gọt tổng hợp, thích hợp để mài các vật liệu làm bằng Fe và hợp kim của chúng.

2.2. Emulsified synthetic fluid

Emulsified synthetic fluid được pha chế từ hỗn hợp chất nhũ hoá, chống gỉ, cực áp chứa S kết hợp với dầu gốc tổng hợp như PAO hoặc esters để tạo thành concentrate. Sau khi hoà tan vào nước, chúng sẽ tạo thành hệ nhũ có kích thước macro tương tự như Soluble Oil (hay gọi là dầu sữa). Thông thường PAO sẽ rất ít được dùng, và thực tế là đa số formulators sẽ thích sử dụng esters hơn để tăng cường bôi trơn cho hệ ở điều kiện cực áp theo mô hình boundary lubrication.

Sản phẩm này thích hợp cho quá trình cắt gọt hơn so với Solution synthetic fluid do bên trong được tăng cường bôi trơn bằng các loại esters, chứa nhóm chức phân cực dễ dàng hấp thụ lên bề mặt kim loại và cung cấp lớp film bảo vệ tại điều kiện cực áp.

3. CÁC THÔNG SỐ CỦA DẦU CẮT GỌT PHA NƯỚC - DẦU SỮA

3.1. Các thông số cơ bản

- pH tan trong nước. Thường các gói phụ gia cắt gọt sẽ thiết kế pH > 9.0 cho sắt thép inox, và pH > 8.5 cho nhôm và hợp kim nhôm.

- Hệ số hiệu chỉnh của khúc xạ kế. Thông thường đối với dầu sữa, chỉ số này thường ~ 1.0, với dầu bán tổng hợp và tổng hợp thì giá trị này sẽ > 1.0, thường là từ 1.3 đến 3.0 tuỳ thuộc vào từng blenders và formulators.

- Khả năng nhũ hoá. Các dầu sữa yêu cầu khả năng tạo nhũ 100% trong nước máy mà không bị tách dầu.

- Tỉ lệ pha tối thiểu: thông thường dầu sữa được khuyến cáo với tỉ lệ pha 5%, dầu bán tổng hợp và tổng hợp từ 7-15%. Ngoài ra, còn có một số loại dầu đặc biệt có thể được khuyến cáo dùng với tỉ lệ pha thấp hơn nữa, và sẽ được bàn trong mục 3.2 tiếp theo.

- Độ bền nhũ theo IP263, yêu cầu dầu sau khi pha trong nước cứng 200ppm không tách dầu và cream vẫn nằm trong giới hạn cho phép.

3.2. Các thông số chuyên sâu

- Break Point (BP) được hiểu là tỉ lệ pha dầu với nước thấp nhất mà vẫn bảo vệ được kim loại không bị ăn mòn. Tiêu chuẩn này chỉ áp dụng cho Fe và hợp kim. Thông thường các gói dầu cắt gọt (ví dụ Polartech 7600 của Italmatch) được thiết kế để đạt BP = 5%, để giảm giá trị của BP xuống còn 2-2.5%, các formulators cần phải tăng cường thêm các chất chống gỉ cho sản phẩm để đạt được mục đích này. Thông thường BP đạt 2.5% thường gặp ở các khách hàng chuyên cung cấp dầu sữa cho nhà máy thép cho các quá trình: cán ống, cán tấm.

- Ăn mòn tấm nhôm (5052, 6061...) là kết quả được đo từ việc ngâm tấm Al hợp kim vào trong dung dịch dầu cắt gọt pha nước để đánh giá khả năng ăn mòn bằng độ xuống màu của tấm nhôm. Thông thường, các gói như Polartech 7600 thích hợp dùng cho gia công nhôm hợp kim, trừ các loại nhôm 4000 series.

- Zeta potential (thế Zeta hay ZP). Thông thường hệ đa phân tán như nhũ và huyền phù đều tồn tại lớp điện tích kép bao quanh hệ keo. Lớp điện tích kép này tồn tại giúp hệ keo ổn định trong môi trường theo thời gian (phần này nếu ai muốn tìm hiểu chuyên sâu hơn thì tìm hiểu thêm về Hoá Keo, trong khuôn khổ bài viết tác giả không thể giải thích quá chi tiết về Hoá Keo được). ZP là thế tồn tại trong lớp điện tích kép này, và thường được đo thông qua thiết bị Zeta Potential Analyzer. Nếu một hệ keo có giá trị thế Zeta > + 30 mV hoặc < - 30 mV thì được xem là một hệ keo bền.

- Độ ổn định của pH theo thời gian. Dầu cắt gọt sau khi pha nước sẽ tạo thành hệ nhũ dầu phân tán trong nước. Các hoạt chất tan trong nước sẽ bắt đầu khuyếch tán từ dầu ra nước và bắt đầu quá trình hydrate hoá (nghĩa là quá trình điện ly sẽ xảy ra). Thông thường quá trình điện ly sẽ tạo ra OH-, chính OH- này giúp pH của hệ dầu cắt gọt luôn > 8.5. Tuy nhiên, tuỳ thuộc vào mỗi công thức, mỗi formulator mà mỗi loại dầu có một độ kiềm tổng khác nhau.

Figure 6: Đồ thị biểu hiện độ kiềm tổng của hai loại dầu cắt gọt khác nhau (chuẩn độ acid-base)